Jokapäiväisessä elämässämme löydämme usein vaatteita, joissa on painettu kuvio.Näiden vaatteiden printeillä on tietyt säännöt, ja ne ovat hyvin symmetrisiä ja kauniita leikattuina.Joten miten nämä materiaalit valmistetaan?Tänään Datu esittelee sinulle painettujen uimapukujen käytännön käyttökohteet.

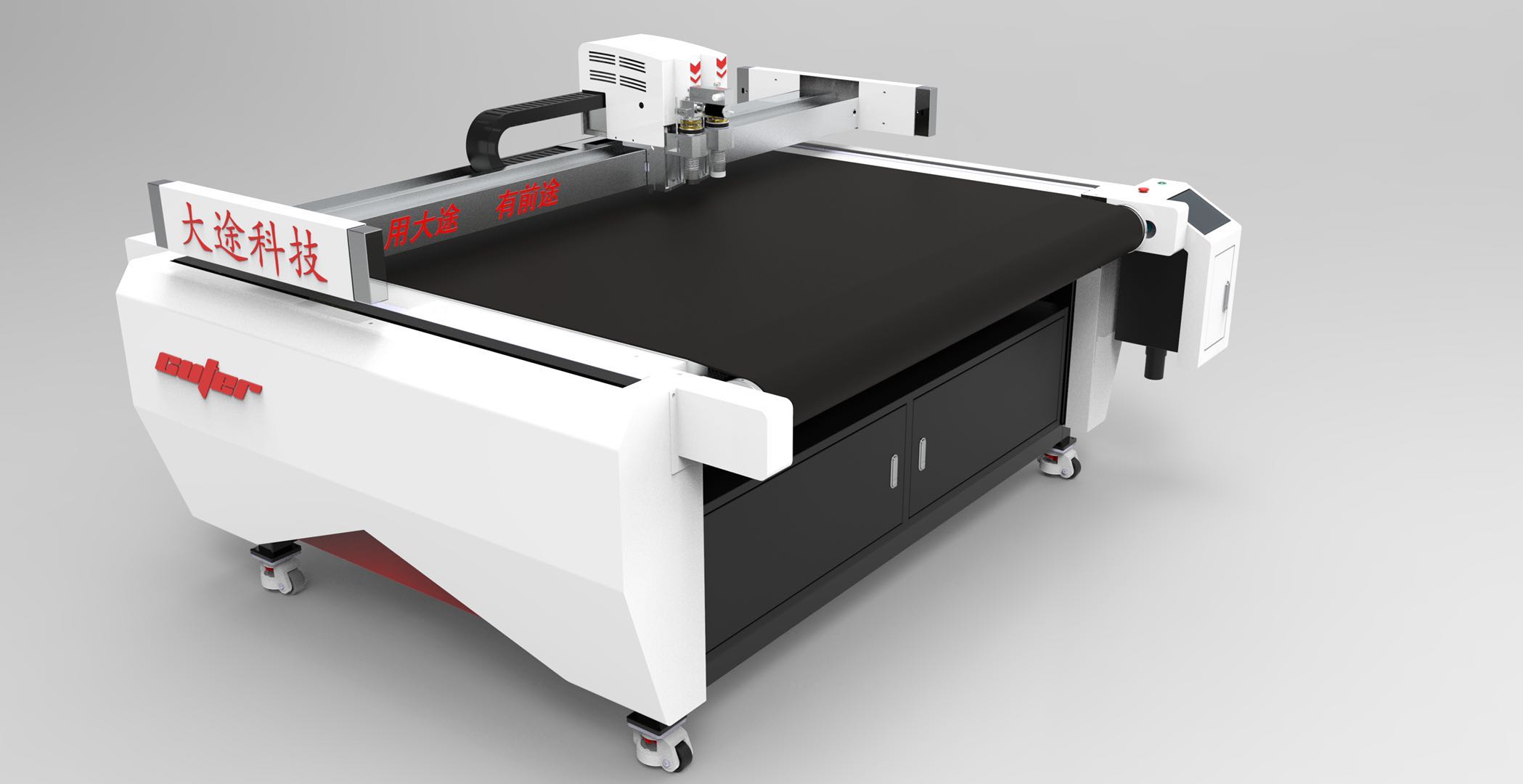

Asiakas tekee painettu uimapuku.Alkuvuosina painettua kangasta leikattaessa tehtiin enimmäkseen keinotekoista leikkausta, mikä oli tehotonta ja tarvittiin usein ylitöiden tekemiseen.Lisäksi leikkaustarkkuutta oli vaikeampi hallita tehokkuuteen verrattuna.Datu suosittelee asiakkaille tärinäveitsen leikkauskonetta, jossa on tulostustunnistustoiminto.

Tulostuksen tunnistusleikkauskoneon asentaa kamera tärisevän veitsen leikkauskoneen päälle.Kun painoliina asetetaan tasaisesti pöydän pinnalle, yläkamera alkaa ottaa kuvia, tietokone tunnistaa kuvat, poimii kuvista tulostusosan ja laitteisto leikkaa automaattisesti poimitun ääriviivan mukaan, kun irrotus on valmis.

Yleisesti ottaen painetulla uimapukuleikkauskoneella on seuraavat neljä etua:

1. Täysautomaattinen leikkaus korvaa työn.Laitteisiin on integroitu automaattinen syöttö, ääriviivojen poisto, leikkaus ja purku, mikä riittää korvaamaan 4-6 ruumiillista työntekijää.

2. Korkea hyötysuhde, laitteet käyttävät tuotua Mitsubishi-servojärjestelmää, toimivat yhteistyössä itse kehitetyn leikkausjärjestelmän kanssa, ajonopeus voi olla 2000 mm/s ja leikkausnopeus on välillä 200-1500 mm/s.

3. Leikkaustarkkuus on korkea.Laite ottaa käyttöön pulssipaikannusjärjestelmän, ja paikannustarkkuus on ±0,01 mm.Leikkaustarkkuus tulee laskea materiaalin elastisuuden mukaan.Vaatekankaita voidaan yleensä säätää noin 0,5 mm:iin.

4. Materiaalien säästäminen, laite ei vain tue painomateriaalien leikkaamista, vaan tukee myös yleisten materiaalien automaattista leikkaamista, ja laitteessa on automaattinen ladontatoiminto.Manuaaliseen ladontaan verrattuna laite säästää materiaalia yli 15 %.

Postitusaika: 05.06.2023